Обеспечение работоспособности машин в условиях эксплуатации

В процессе эксплуатации оборудования происходит частичная или полная потеря ее работоспособности, т. е. отказ. Отказы вызваны действием различных причин: особенностями конструкции, отклонениями в технологии изготовления, естественным старением, особенностями управления машиной и физико-механическими свойствами мясного сырья, которое машины обрабатывают и условиями их работы. Оборудование отрасли эксплуатируют в самых разнообразных условиях, что приводит к дифференцированному изменению технического состояния даже однотипных машин.

График на рис. 7.1 показывает периодическую потерю машиной технического ресурса и его восстановление до заданного технической документацией уровня. Уровень М соответствует первоначальной работоспособности машины. В зависимости от характера отказа после его устранения восстанавливается первоначальная или близкая к ней работоспособность. Линия подъема соответствует восстановлению работоспособности во время проведения ремонтов и технических обслуживании. Спуск линии и ее наклон характеризуют интенсивность потери работоспособности в период эксплуатации машины.

Рис. 7,1. Графическая модель изменения работоспособности машины в процессе эксплуатации

М - первоначальный уровень работоспособности; tp — время работы; ta — время восстановления ресурса; tu - время простоя

Время безотказной работы машины является величиной случайной, так как наработка на отказ каждой сборочной единицы различна и колеблется в широких пределах.

Большой разброс в наработке на отказ деталей и сборочных единиц машин приводит к затруднениям с организацией работ по поддержанию машин в работоспособном состоянии

Устранение отказов и восстановление работоспособности как при выполнении плановых технических обслуживании, так и при аварийных ремонтах, вызывают простой машин. Суммарное время простоя зависит от частоты возникновения отказов, периодичности технических обслуживании, времени устранения отказа.

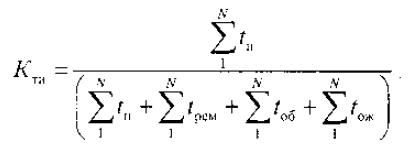

Степень использования машин оценивается коэффициентом технического использования КТИ

где  - суммарная наработка машин;

- суммарная наработка машин;  - суммарное время простоев в плановых и аварийных ремонтах;

- суммарное время простоев в плановых и аварийных ремонтах;  - суммарное время простоев в техническом обслуживании;

- суммарное время простоев в техническом обслуживании;  - суммарное время ожидания технического воздействия.

- суммарное время ожидания технического воздействия.

С увеличением времени различных простоев уменьшается коэффициент технического использования. Основная задача службы технической эксплуатации - обеспечение работы техники при минимальных затратах и простоях. Рассмотрим основные группы простоев.

Простои машин в ожидании технического воздействия вызваны в основном организационными причинами - отсутствием запчастей, недостаточным количеством средств технического обслуживания и ремонта, расстоянием между машиной и ремонтно-эксплуатационной базой, эффективностью связи.

Простои машин в ремонте и техническом обслуживании зависят от числа технических воздействий, способа и трудоемкости устранения отказа и проведения технического обслуживания, уровня механизации ремонтных работ, условий проведения технических воздействии, количественного состава ремонтной бригады. В общем виде влияние различных факторов можно выразить следующим образом:

где Кi - число соответствующих технических воздействий. Ti - трудоемкость соответствующего техническою воздействия, тi - число механизированного оборудования и инструмента ni - число рабочих (ремонтный персонал)

Число и объемы необходимых технических воздействий зависят от интенсивности возникновения отказов и от качества выполненных, ранее воздействии. Современный уровень машиностроения позволяет создать машины с высоким уровнем надежности, однако при соответственно больших затратах на изготовление.

Таким образом, имеется два пути повышения надежности:

- совершенствование системы технической эксплуатации в направлении поддержания начального уровня надежности машин во время всего срока службы.

- повышение начального уровня надежности за счет повышения стоимости машин (повышение начального уровня надежности машин связано степенной зависимостью с их стоимостью). Результаты повышения надежности оценивают суммарными удельными затратами на производство машин и на поддержание их в технически исправном состоянии. Средние суммарные удельные затраты (рис. 7.2, кривая 3) сначала уменьшаются до минимума при оптимальной наработке tp, а затем возрастают. Это вызвано уменьшением удельных затрат на приобретение машин (кривая 2) и увеличением удельных затрат на поддержание машин в работоспособном состоянии (кривая 1).

Рис, 7.2. Зависимость удельных затрат на приобретение машин и на поддержание их работоспособности от наработки:

1 -удельные затраты на поддержание машин в работоспособном состоянии в процессе эксплуатации; 2 - удельные затраты на приобретение машин; 3 - суммарные удельные затраты

С увеличением наработки машин возрастают объемы работ по их ремонту и техническому обслуживанию. Необходимо постоянно контролировать техническое состояние сборочных единиц и с помощью комплекса мероприятий технического обслуживания снижать интенсивность изнашивания элементов машины. Существенную роль в этом и в обеспечении оптимальных режимов работы машины играет диагностирование. При одновременном сохранении надежности диагностирование позволяет сократить время нахождения машин в техническом обслуживании и ремонте. Необходимо стремиться обеспечить эффективность работы ремонтной службы, затрачивая минимум средств на устранение отказов и на выполнение технических обслуживании при различной периодичности, т. е.:

где Cуд - суммарные удельные затраты; tобс - периодичность технического обслуживания; Сот - удельные затраты на устранение отказов; Сто — удельные затраты на выполнение технических обслуживании

При увеличении периодичности обслуживании возрастают удельные затраты на устранение отказов (рис. 7.3, кривая 1), в то же время уменьшаются удельные затраты на проведение технических обслуживании. Сумма затрат позволяет определить оптимальную периодичность проведения плановых технических воздействий.

Рис. 73. Зависимость затрат на поддержание работоспособности машин от периодичности технического воздействия:

1 — затраты на устранение отказов: 2 - затраты па выполнение технических обслуживании; 3 - суммарные затраты на поддержание работоспособности

Работы по техническому обслуживанию и ремонту выполняют с определенной периодичностью, причем ряд работ связан с применением диагностических средств. Нормативная документация предусматривает выполнение ежесменного технического обслуживания, планового и сезонного технических обслуживании и выполнение по потребности текущего и капитального ремонтов. Плановые технические обслуживания каждой машины различаются периодичностью, перечнем и объемом работ и, следовательно, трудоемкостью выполнения и временем простоя машины.

Все работы, входящие в состав технических обслуживании, разделены на моечные, крепежные, контрольно-регулировочные, заправочные и смазочные. Большинство работ выполняют в обязательном порядке, за исключением крепежных и регулировочных, которые выполняют по потребности. Причем до 50% работ по техническому обслуживанию связаны с выявлением технического состояния машин и их регулировками, т. е. диагностированием.

Диагностирование применяют при плановых обслуживаниях, а также для выявления дефектов при текущем ремонте.

На рис. 7.4 показана зависимость сравнительной эффективности диагностирования Эср от вариации v долговечности машины (или сборочной единицы) и отношения затрат на ремонты К = с/d. где с — стоимость устранения отказа; d — стоимость обслуживания. Из представленных графиков видно, что диагностирование машин тем эффективнее, чем больше вариация их ресурса и чем выше значение К, т. е. стоимости устранения отказа по сравнению со стоимостью планового обслуживания.

Рис. 7.4. Зависимость сравнительной эффективности Эср диагностирования от вариаций v долговечности машины или сборочной единицы и отношения затрат на ремонты и обслуживания К