Наладка мясорезательного, смешивающего и прессующего оборудования

Дробилки. Наладку дробилки начинают с проверки горизонтальности установки машины (с выверкой по валу или шкиву при помощи уровня с ценой деления 0,1 мм на 1 м). Отклонения от горизонтальности не должны превышать допустимого. Затем проверяют прочность каркаса и точность его изготовления по проекту, крепление дробилки болтами к каркасу, установку контргаек и комплектность дробилки. Консервирующую смазку с машины удаляют специальными моющими растворами.

В ревизию дробилки входит проверка надежности крепления молотков и правильность посадки их на осях; регулировка установочного болта отражателя таким образом, чтобы отражатель отошел от оси на наибольшее расстояние; смазка подшипников; проверка правильности крепления шкива, параллельности его шкиву электродвигателя, натяжения ремней, работы затвора. Провернув дробилку вручную за ремень, определяют легкость вращения и при кратковременном включении убеждаются в том, что вал вращается по часовой стрелке, если смотреть со стороны шкива.

Дробилку обкатывают на холостом ходу 4-6 ч. Во время обкатки наблюдают за работой машины, нагревом подшипников и электродвигателя. Выявленные дефекты устраняют.

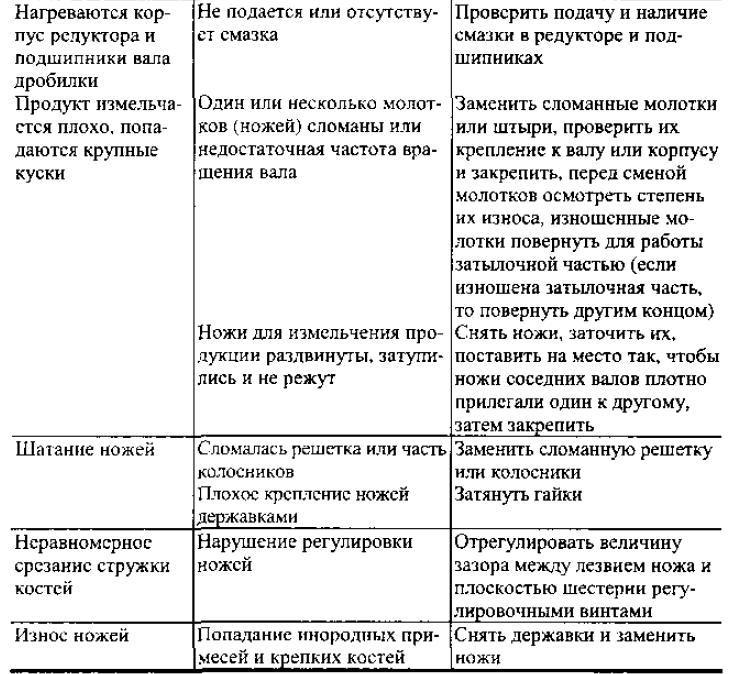

Пусконаладочные работы на сырье проводят в течение 50-70 ч. При этом дробилку загружают равномерно, регулируют положение отражателя, следят за состоянием приемной сетки и за тем, чтобы в приемный бункер не попадали посторонние предметы. Основные возможные неисправности дробилок и меры по их устранению указаны в табл. 16.1.

Волчки. Волчки устанавливают на фундамент или виброопоры. После выверки волчка проводят ревизию его узлов, открывают задний щиток, отворачивают спускную пробку и выливают остатки масла из редуктора. Новое масло заливают в редуктор согласно карте смазки.

Затем кратковременными пусками проверяют правильность вращения шкива электродвигателя, предварительно сняв клиновые ремни. Направление вращения шкива электродвигателя должно быть против часовой стрелки, если смотреть со стороны шкива при снятом со станины щитке. Перед испытанием на холостом ходу надевают клиновые ремни и регулируют их натяжение.

Ревизии подлежит ножевой механизм волчка и рабочий шнек. Шейки шнеков и режущий механизм при сборке смазывают пищевым жиром. Затем, прокручивая вал электродвигателя за ремни вручную, определяют легкость вращения валов. Выявленные дефекты устраняют и проводят испытания кратковременными пусками на холостом ходу. Избегают излишних холостых ходов при отсутствии в ножевом механизме смазки или измельчаемого сырья, так как работа на «сухих» ножах приводит к их преждевременному затуплению. При испытаниях под нагрузкой следят за тем, чтобы вместе с мясом в машину не попадали кусочки костей и другие предметы, регулируют работу режущего механизма.

Значительная затяжка гайки на волчках всех марок приводит к заклиниванию двустороннего ножа между плоскостями сеток и может вызывать поломку машины. Излишний зазор между лезвиями крестообразного ножа и плоскостями сеток ухудшает условия резания, снижает качество измельченного сырья и увеличивает потребляемую мощность. Лезвия ножей должны плотно прилегать к плоскостям ножевых сеток.

После окончания испытаний под нагрузкой поверхности волчка, соприкасающиеся с перерабатываемым сырьем (чаша, корпус, рабочий шпек, питательные шнеки, корпус питательных шнеков, ножи, решетки, подпора шнека, гайка-маховик цилиндра), подвергают санитарной обработке: моют горячей водой и стерилизуют кипятком. Затем все поверхности перечисленных деталей (за исключением загрузочной чаши) протирают насухо, сушат и смазывают тонким слоем несоленого пищевого жира. В случае длительной остановки машины, например при ремонте, детали смазывают технической антикоррозийной смазкой, а не пищевым жиром. Основные неисправности волчков и меры по их устранению приведены в табл. 16.2.

Куттеры. Работы по пуску и наладке куттера начинают с проверки установки машины согласно проекту и надежности крепления куттера к фундаменту. Куттер обычно устанавливают на фундаменте или бетонных перекрытиях и крепят фундаментными болтами.

Горизонтальность установки чаши контролируют при помощи уровня или водой, наливая ее в чашу (уровень воды в чаше должен быть одинаков со, всех ее сторон). Затем проверяют комплектность машины, наличие подшипников, приводных шкивов, клиновых ремней и режущего инструмента.

При ревизии куттера частично разбирают его. Снимают ножи с ножевого вала. Все детали очищают от загрязнений. Смазывают подшипники куттера, заливают масло в редуктор, натягивают клиновые ремни.

Количество устанавливаемых на ножевом валу ножей зависит от вида фарша и вырабатываемой продукций. Ножи подбирают по массе. Допускается разность в массе не более 3-5 г. Последовательность установки ножей должна строго соответствовать схеме. Перед установкой на ножевой вал привалочные торцевые поверхности устанавливаемых ножей и промежуточных колец тщательно притирают. Зажимную гайку вращают против часовой стрелки до полного и надежного закрепления ножей. Затем производят внешний осмотр, проверяют крепление резьбовых соединений, правильность установки шкивов, параллельность и соосность валов. Кроме того, контролируют надежность крепления ножей, качество их заточки и балансировку ножевого вала. Затем проверяют и регулируют наличие необходимых зазоров: между ножами и чашей (1.5-2 мм), между крышкой и чашей (0,1-0,15 мм), между чашей и тарелкой для выгрузки продукта (1-3 мм). Необходимо установить и проверить надежность электроблокировки всех предохранительных устройств и правильность вращения ножевого вала.

После этого испытывают их на холостом ходу. Холостую обкатку куттера начинают с прокручивания валов его вручную с помощью клиноременной передачи. При этом контролируют правильность и легкость вращения. Затем уже приступают к холостой обкатке с помощью электродвигателя, которая продолжается 3-4 ч, предварительно убедившись в правильности направления вращения вала электродвигателя. Во время обкатки куттера на холостом ходу проверяют вращение чаши на первой и второй скорости, нагрев подшипников ножевого вала, уровень шума, а также работоспособность электроблокировки защитной крышки и механизма выгружателя. Требуемый зазор между ножом и чашей достигается перемещением ножа на валу в направлении, перпендикулярном оси вала.

После холостой обкатки куттер опробуют на сырье (фарш), которое загружают во вращающуюся чашу. Туда же добавляют по нормам специи и воду. Куттерование производят в течение 8-12 мин, причем при первоначальном опробовании на сырье загрузка чаши должна составлять 60—70% полной ее емкости. Основные неисправности куттера и меры по их устранению указаны в табл. 16.3.

Коллоидная мельница. Наладку коллоидной мельницы начинают с проверки соответствия установки ее проектным отметкам, выверки горизонтального положения, правильности подключения к силовой электросети, устройства заземления и комплектности. Затем осуществляют ревизию, во время которой проверяют крепление электродвигателя, исправность регулирующей головки, уплотнение вертикального вала машины, регулирующей гайки и крепление загрузочной воронки.

Электродвигатель подключают таким образом, чтобы расположенный в воронке измельчающий ротор вращался в направлении часовой стрелки. При включенном электродвигателе для очистки машины в воронку несколько раз вливают горячую воду, собирая ее на выходе спускного желоба. Сушат машину включением ее на 5 мин на холостом ходу.

При демонтаже размольного комплекта провертывают установочное кольцо вверх, снимают его и вынимают средний моторный винт, расположенный в распределителе. После освобождения обоих винтов с потайной головкой, снятия распределителя и последующего удаления предохранительного щита снимают размольный комплект с конца вала мотора с помощью специального приспособления (съемника).

Опробование коллоидной мельницы на холостом ходу более 15 мин рекомендуется производить при снятой режущей головке.

При испытании коллоидной мельницы на сырье перед подачей измельчаемого материала в воронку кольцо размольной установки повертывают вверх, придерживая его у захватов и освобождая при этом установочный винт, чтобы мог произойти грубый раздел. Измельчаемый материал загружается в воронку при вращающемся роторе. При этом размольное кольцо постепенно опускают (при 4-5 рабочих переходах) вниз до достижения тонкого помола. Конечное положение фиксируют упором. Во время испытания следят за тем, чтобы измельчаемый материал был достаточно влажным (W = 45-50%) для обеспечения мокрого помола и предварительно измельчался на волчке с отверстиями решетки 3-5 мм. При неудовлетворительном измельчении обращают внимание на установленный зазор, подачу сырья и влажность сырья.

Основные неисправности коллоидной мельницы и меры по их устранению приведены в табл. 16.4.